碳氮共滲后,磨削中產生裂紋

發布時間:2019-01-15 09:38:00 瀏覽:5710

零件碳氮共滲淬火熱處理后,磨削過程中易產生磨削裂紋,尤其是端面更容易產生裂紋。裂紋的產生與組織殘留奧氏體量、馬氏體形態、磨削參數有關。

1.失效零件介紹

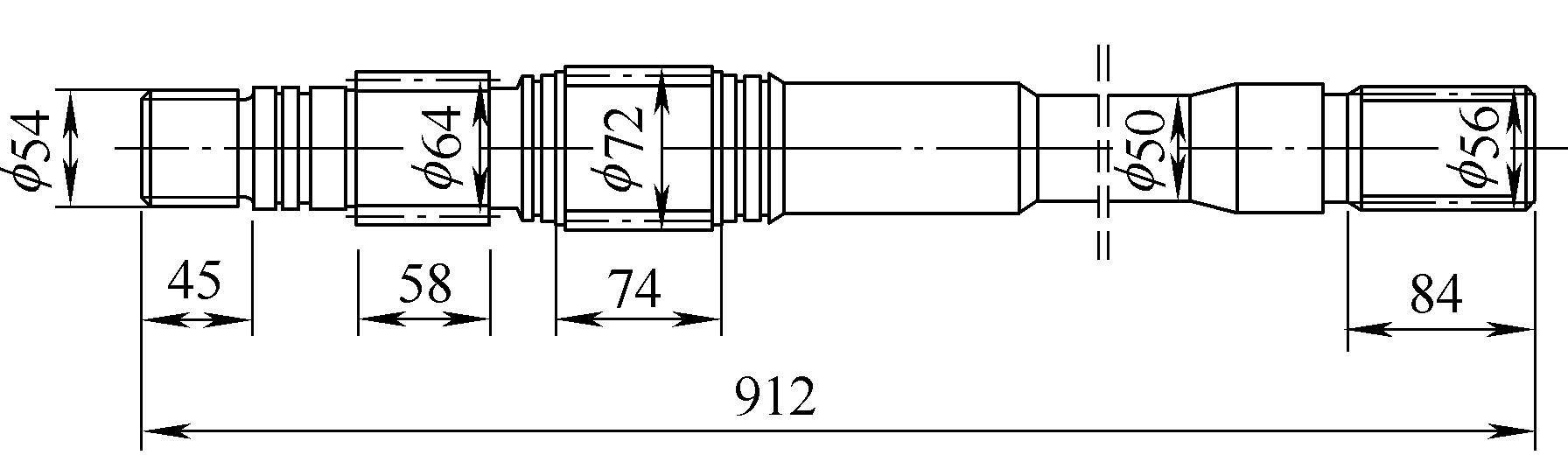

輸入軸是變速箱內關鍵零件,細而長,臺階眾多,工藝過程復雜,如圖1所示。

圖1

材料為20CrNiMoH,技術要求:熱處理碳氮共滲淬火,滲層0.6~0.9mm,表面硬度52~60HRC。工藝路線:鍛造→正火→粗加工→精加工→銑花鍵→碳氮共滲淬火→校直→磨削加工→探傷→裝配。熱處理采用可控氣氛井式爐保護氣氛加熱。

熱處理后滲層和硬度滿足技術要求,但在后續磨削加工過程中出現裂紋具體如圖2所示。

圖2

2.失效分析

對輸入軸進行檢測,表面硬度58~60HRC,心部硬度30~35HRC,熱處理后探傷無裂紋,說明零件在淬火沒有問題,裂紋是后續加工過程中,磨削時產生的。磨削裂紋的形態可大致分為3種:①龜裂狀。②平行條紋狀。③與磨削方向呈90°垂直。

該裂紋屬于第三種,分析原因:裂紋出現在兩側端頭,碳氮共滲較充分的緣故(邊緣易接收溫度)而使其組織超標疊加,淬火時此處的變形量就*易形成磨削裂紋。同時磨削過程的磨削參數,也是造成磨削裂紋的原因。

3.改進措施

提高回火溫度,由220℃提高到280℃,讓淬火組織得到充分轉變,減少組織內應力,回火后硬度在54~56HRC,減少磨削進給量,加大冷卻液流量,后續加工磨削裂紋問題得以解決。

4.結語

工件熱處理碳氮共滲淬火,磨削裂紋出現與磨削進給速度、磨削進給量、砂輪粒數、冷卻方式、殘留奧氏體量及馬氏體形態等條件有關。